精密与安全的融合 医疗用品注塑模具塑件设计的关键考量

在医疗健康领域,从一次性注射器、输液管路接头到复杂的体外诊断设备外壳,大量核心部件都依赖于注塑成型技术。医疗用品的注塑模具塑件设计,绝非普通工业品的简单复制,它是一门融合了精密工程、材料科学、生物学要求和严苛法规标准的综合性学科。其设计的核心目标是在确保绝对安全与有效的前提下,实现高效、稳定的大规模生产。

一、设计基石:法规符合性与生物相容性

任何医疗用品塑件设计的起点,都必须是对相关法规的深刻理解与遵循。这包括但不限于ISO 13485质量管理体系、各国药监部门(如中国NMPA、美国FDA、欧盟MDR)的注册要求。设计输入必须明确产品的预期用途、使用环境(如是否接触无菌体液、是否植入体内)及灭菌方式(伽马射线、环氧乙烷、蒸汽等),这些直接决定了材料的选择和结构设计。

材料选择是生物相容性的首要关卡。必须选用符合ISO 10993或USP Class VI等标准的医用级聚合物,如医用聚丙烯(PP)、聚乙烯(PE)、聚碳酸酯(PC)、聚醚醚酮(PEEK)等。材料必须具备优异的化学稳定性、低溶出物、并能耐受指定的灭菌过程而不发生性能劣化或产生有毒物质。

二、结构设计:以功能与安全为导向

- 壁厚均匀性:医疗塑件通常尺寸较小,但壁厚均匀至关重要。不均匀的壁厚会导致缩水、翘曲、内应力集中,不仅影响外观和装配精度,更可能在灭菌或使用中产生裂纹,成为细菌滋生的温床或导致功能失效。

- 脱模与顶出设计:医疗零件常带有薄壁、深腔、微小孔洞或复杂的内部结构。模具的脱模斜度、顶针位置必须精心设计,确保塑件能顺利脱模而不发生变形、拉伤或断裂。对于有特殊要求的部件(如防止漏液的密封面),其脱模方向需优先保证关键面的完整性。

- 消除尖角与死角:所有边角应设计为圆角(R角),这不仅能避免应力集中,提高零件强度,更重要的是便于彻底清洁和灭菌,防止微生物残留。内部流道应避免无法冲洗或观察的死角。

- 密封与连接结构:对于涉及液体输送的部件(如鲁尔接头、阀门),其密封面的平面度、锥度精度要求极高,通常需要依靠模具型腔的超精密加工和抛光来保证,以实现可靠的密封,防止泄漏或污染。

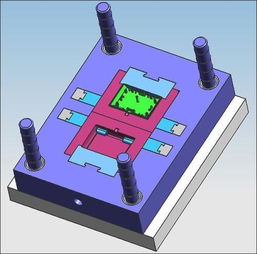

三、模具设计与制造:精密至微米

医疗模具是精密模具的典范。

- 高精度与高光洁度:型腔、型芯的加工精度常要求在±0.005mm以内,表面抛光至镜面级别(如VDI 3400标准中的A1级),以确保塑件表面光滑、无瑕疵,易于清洁且不易附着污染物。

- 排气与流道系统:微小的排气不畅会导致烧焦、缺料等缺陷。需合理设计排气槽,并采用热流道或针阀式热流道系统,以精确控制熔体填充,减少流道废料(对于昂贵医用材料尤为重要),并提升塑件质量一致性。

- 钢材与耐磨性:模具需选用耐腐蚀、高抛光性的优质钢材(如S136、420等不锈钢),对于高产量部件,关键部位可能需进行镀铬或采用硬质合金镶件,以延长模具寿命,维持长期生产的尺寸稳定性。

四、验证与持续控制

设计输出后,必须通过严格的验证过程。这包括:

- 模具试模与尺寸检验:使用精密测量设备(如三坐标测量机)对首件进行全尺寸检测。

- 工艺验证:确定稳定的注塑工艺窗口(温度、压力、时间等参数),并完成工艺验证报告。

- 性能与生物相容性测试:对最终塑件进行功能测试、力学测试以及必要的生物相容性测试。

- 清洁与灭菌验证:证明产品在规定的清洁和灭菌程序后,仍能满足所有性能和安全要求。

###

医疗用品注塑模具塑件设计是一个始于法规、终于安全的闭环过程。它要求设计师、模具工程师、材料专家和质量管控人员紧密协作,在每一个细节上贯彻“安全至上”的原则。随着个性化医疗和微创手术器械的发展,对更微小、更复杂、功能集成度更高的医疗塑件的需求日益增长,这将继续推动注塑模具塑件设计向着更高精度、更高智能化的方向不断演进。唯有将严谨的工程设计、对生命的敬畏与不断创新的技术相结合,才能锻造出守护人类健康的可靠屏障。

如若转载,请注明出处:http://www.rsbio-cl.com/product/44.html

更新时间:2026-02-24 03:22:34